Auf dem Weg zur Fabrik der Zukunft – mit Splunk und Bosch Rexroth

Co-Autoren: Harald Lukosz und Javier Stillig, Bosch Rexroth

Nec temare, nec timide - weder unbesonnen noch furchtsam

Fortes fortuna adiuvat - den Tüchtigen hilft das Glück

Wir können den Wind nicht ändern, aber die Segel anders setzen. (Aristoteles)

Es gibt jahrhundertealte Weisheiten darüber, wie Menschen mit Umbrüchen umgehen und sich auch in unsteten Zeiten behaupten können. Auch Splunk und Bosch Rexroth stellen sich den Herausforderungen der Gegenwart und bauen mit der Fabrik der Zukunft für kommende Zeiten vor. Lest weiter, wenn ihr wissen möchtet, wie sie damit der Industrie helfen, resilienter zu werden sowie neue Markttrends und Betriebsmodelle zu erschließen.

Resilienz ist der Schlüssel, um Krisen zu überstehen und gestärkt aus ihnen hervorzugehen

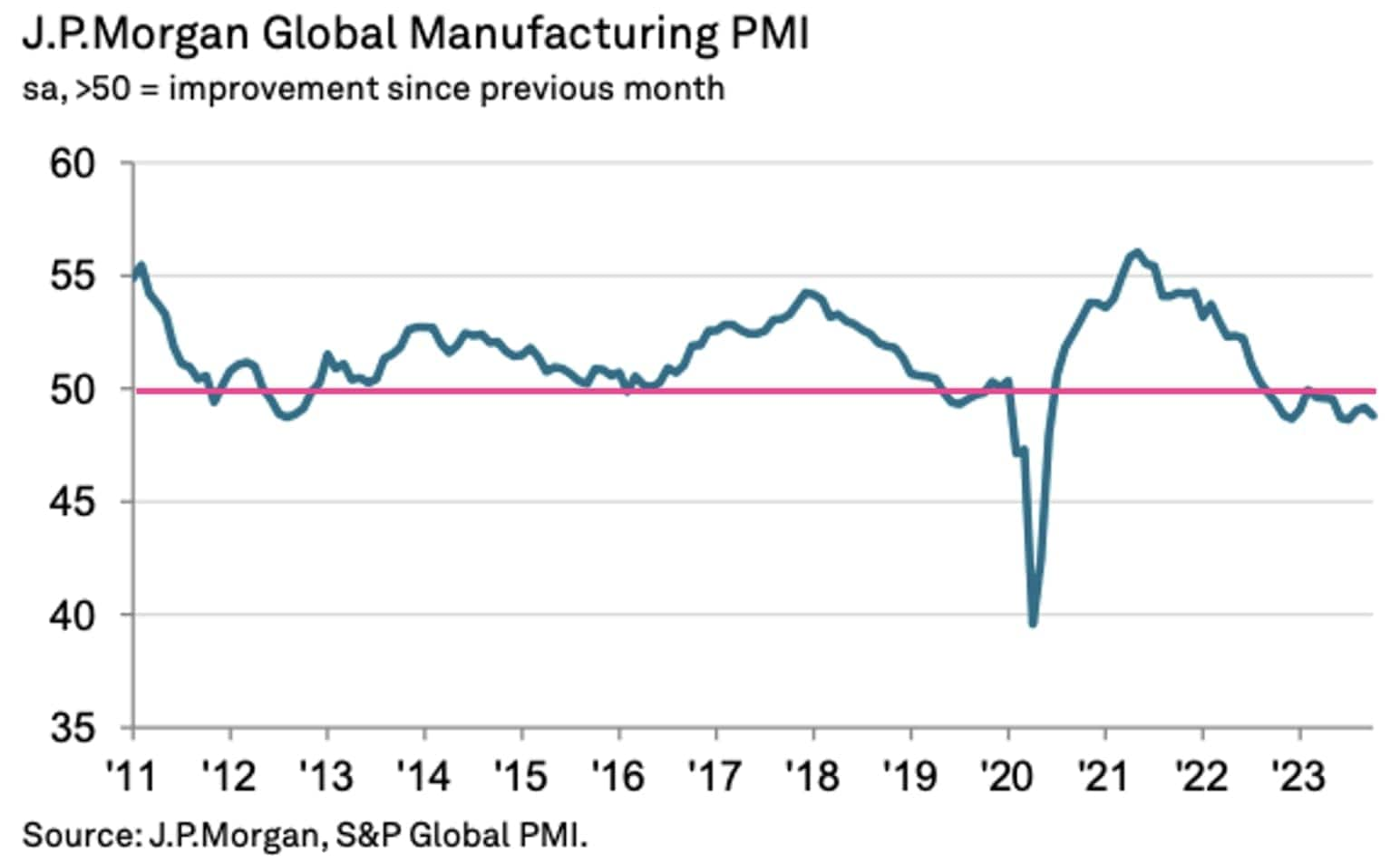

Die Fertigungs- und Industriebranche blickt auf eine lange Geschichte der Resilienz zurück. Während der Pandemie brach beispielsweise der Global Manufacturing PMI plötzlich ein, erholte sich genauso schnell wieder und ist seitdem fast kontinuierlich rückläufig. Die Folgen: Nachfrage, Produktion und Umsatz schwächeln, die Lager leeren sich.

Global Manufacturing Purchasing Managers’ Index (PMI)

Ein PMI-Wert von 50 deutet auf eine stagnierende Industrieproduktion hin, darüber steigt und darunter fällt die Produktion.

Auch der Vorausblick ins Jahr 2024 verheißt nichts Gutes. Rezession liegt in der Luft – und das bedeutet, dass Unternehmen resilienter werden müssen: Nur wer sich schnell anzupassen vermag, kann überleben und gestärkt aus der Krise hervorgehen.

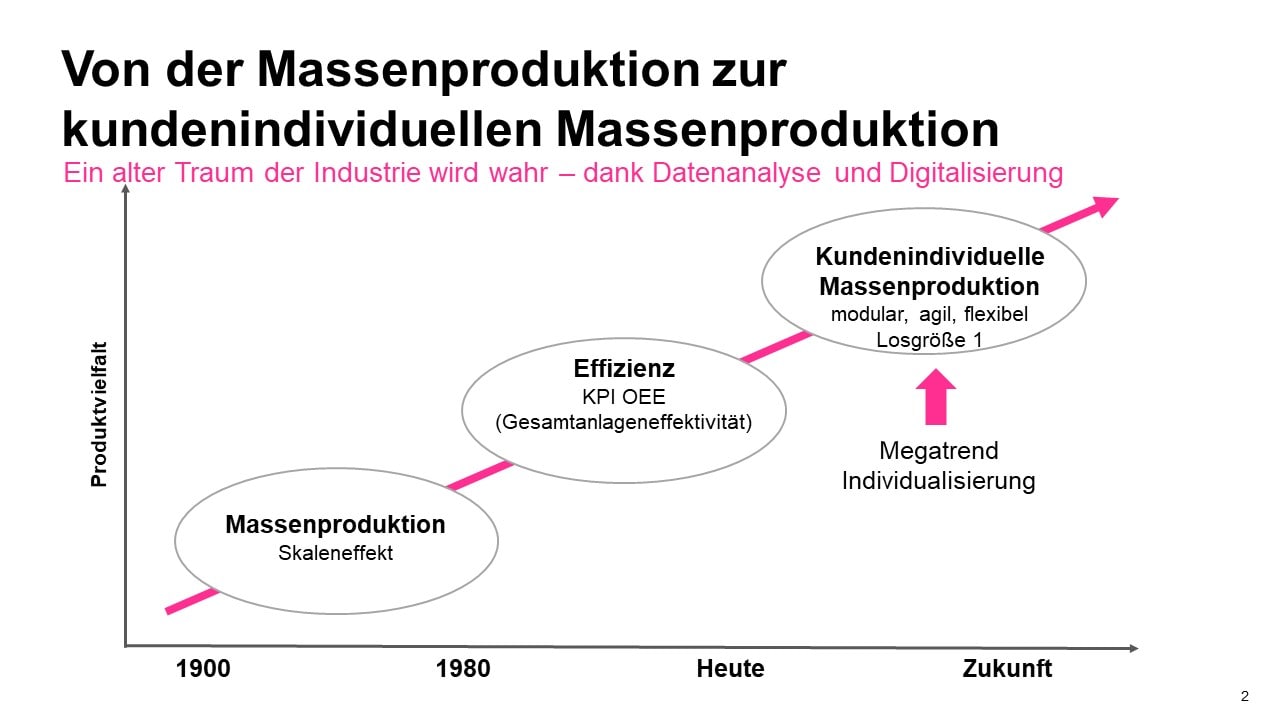

Kundenindividuelle Massenproduktion als neuer Markttrend fordert herkömmliche Betriebsmodelle der Industrie heraus

„Jeder Kunde kann seinen Wagen beliebig anstreichen lassen, wenn der Wagen nur schwarz ist“, schrieb Henry Ford vor gut 100 Jahren über sein Modell T. Damals hatte gerade die Ära der standardisierten Massenproduktion begonnen, die von der Theorie der Skaleneffekte durchdrungen war: Durch die massenhafte Fertigung absolut identischer Produkte sollten die Herstellungskosten auf ein Minimum gesenkt werden.

Doch das Rad der Geschichte drehte sich weiter und so legten Fabrikmanager in den letzten Jahrzehnten vor allem Wert auf Effizienz. Als Maßstab diente dabei die Gesamtanlageneffektivität (Overall Equipment Effectiveness, OEE) – eine betriebswirtschaftliche Kennzahl, die die Produktivität einer Anlage anhand der Faktoren Verfügbarkeit, Leistung und Qualität beschreibt.

Inzwischen zeichnet sich ein neuer Megatrend ab: die kundenindividuelle Massenproduktion. Wer heute ein Auto kauft, kann sich nicht nur die Farbe aussuchen, sondern das gesamte Interieur beliebig zusammenstellen. Bei Nike können Kundinnen und Kunden ihre eigenen Sportschuhe designen, wofür verschiedenste Farben, Materialien und weitere Optionen bis hin zu individuellen Schriftzügen oder Symbolen zur Auswahl stehen.

Vor diesem Hintergrund benötigen Industrieunternehmen heute ein modulares, agiles und flexibles Betriebsmodell, das eine kostengünstige Massenproduktion ermöglicht, aber dennoch Sonderwünsche erfüllen kann. Damit wird ein alter Traum der Industrie wahr: die Losgröße 1, also stark individualisierte Sonderanfertigungen in ständig variierender, aber durchweg niedriger Stückzahl. Stückkosten, Ausfallraten und Umrüstzeiten liegen dabei deutlich niedriger als in früheren Jahrzehnten.

In herausfordernden Zeiten wie diesen ist eine flexible Produktion auch aus rein betriebswirtschaftlichen Gründen sinnvoll, wie der neue CEO des deutschen Automobilzulieferers Brose betont (Quelle: Handelsblatt):

„Wir müssen unsere Produktion flexibler gestalten.

Hochautomatisierte Linien für nur einen Kunden erweisen sich inzwischen als Risiko, wenn der Kunde die Mengen nicht abruft.“

Philipp Schramm, CEO Brose

Auf dem Weg zur Fabrik der Zukunft

Splunk und Bosch Rexroth haben sich zusammengetan, um Industrieunternehmen dabei zu helfen, mittels OT, IT und KI resilienter zu werden sowie neue Markttrends und agile Betriebsmodelle zu erschließen.

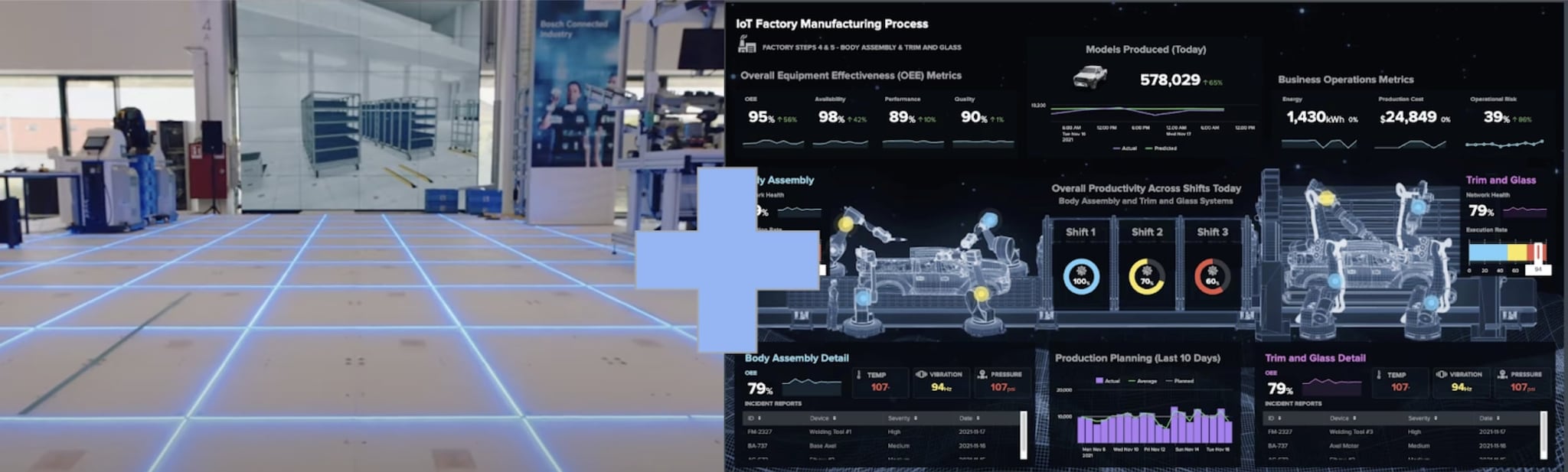

Bosch Rexroth hat einen „intelligenten Boden“ entwickelt, der vor allem smart und flexibel ist. Dach, Wände und Boden sind fix, alles andere lässt sich an neue Aufträge, Produktionsmethoden oder Geschäftsmodelle anpassen. Dadurch können Anlagen leicht umkonfiguriert und Produktionslinien je nach Bedarf vergrößert oder verkleinert werden.

Die mehrfarbige LED-Visualisierung im Boden kann flexibel Laufwege anpassen sowie Sicherheitszonen und Logistikbereiche definieren. Außerdem sammelt der intelligente Boden über verbaute Sensoren Daten wie Gewicht und Entfernung.

Diese umfangreichen Daten fließen dann in die KI-gestützte Datenanalyseplattform von Splunk, die bessere Geschäftsergebnisse ermöglicht. Neben einer optimierten, agilen Produktion gehört dazu auch ein höheres Sicherheitsniveau einschließlich IT-/OT-Cybersecurity. Basierend auf dem Splunk Machine Learning Toolkit können Predictive Analytics implementiert werden, etwa für die vorausschauende Instandhaltung und Qualitätssicherung. Und schließlich kann die Werksleitung endlich kostengünstige Sonderanfertigungen in die Tat umsetzen.

Zahlreiche innovative Anwendungsfälle können so Realität werden, beispielsweise Initiativen zur Verbesserung der CO2-Bilanz des Produktionsbetriebs (Scope 1). Dazu werden von den Bosch-Sensoren gemessene Energiedaten abgerufen und mithilfe des integrierten Splunk Sustainability Toolkit mit sektorspezifischen Berechnungstools des GHG Protocol korreliert.

„Letztlich wollen wir unserer Kundschaft in der Industrie dabei helfen, resilienter zu werden.

Mit der Datenanalyseplattform von Splunk

und dem intelligenten Boden von Bosch Rexroth kann sie

die erweiterten Möglichkeiten der Fabrik der Zukunft voll ausnutzen.“

Harald Lukosz, Product Owner Intelligent Factory Floor, Bosch Rexroth

Die Fabrik der Zukunft beim Splunk Immersive Experience Center in London

Damit die Fabrik der Zukunft real erlebbar wird, planen Splunk und Bosch Rexroth derzeit die Bereitstellung des intelligenten Bodens im Splunk Immersive Experience Center in London. Es lohnt sich also, dranzubleiben!

Und wenn ihr noch mehr über die Zukunft der Industrie- und Fertigungsbranche erfahren möchtet, empfehlen wir euch diese Ressourcen:

- Splunk – Industrie und Fertigung (Website)

- Mit Datenpower zu mehr Resilienz in der Industrie (Blog)

- Resilienz in Industrie und Fertigung – Wie führende Industrie- und Fertigungsunternehmen ihre Systeme schützen, Produktionslinien am Laufen halten und Gewinne sichern (E-Book)

- Digitale Resilienz zahlt sich aus (E-Book)

- Use-Case-Leitfaden für Einsteiger:Künstliche Intelligenz von Splunk für Observability (E-Book)

- IoT, Cybersicherheit und Nachhaltigkeit – Freunde fürs Leben (Blog)

- Das Splunk Sustainability Toolkit V2 – doppelter Einsatz für IT-Nachhaltigkeit und mehr (Blog)

Erfahren Sie mehr

Über Splunk

Die führenden Unternehmen der Welt vertrauen auf Splunk, einem Unternehmen von Cisco, um ihre digitale Resilienz mit der einheitlichen Sicherheits- und Observability-Plattform, unterstützt durch branchenführende KI, kontinuierlich zu stärken.

Unsere Kunden setzen auf die preisgekrönten Sicherheits- und Observability-Lösungen von Splunk, um die Zuverlässigkeit ihrer komplexen digitalen Umgebungen zu sichern und zu optimieren – in jeder Größenordnung.