Bâtir l’usine NextGen avec Splunk et Bosch Rexroth

Co-auteurs: Harald Lukosz et Javier Stillig, Bosch Rexroth

Nec temare, nec timide – Ni téméraire, ni timoré.

Fortes fortuna adiuvat - La chance sourit aux audacieux.

Vous ne pouvez pas changer le vent, mais vous pouvez régler les voiles différemment. (Aristote)

Depuis des siècles, nombre de sages dictons nous recommandent l’attitude à adopter face aux perturbations afin de sortir la tête haute des circonstances incertaines. Poursuivez votre lecture pour découvrir l’usine nouvelle génération que bâtissent Splunk et Bosch Rexroth pour aider les acteurs du secteur de la fabrication à accroître leur résilience, mais aussi à tirer parti des tendances émergentes du marché et des nouveaux modèles opérationnels.

La résilience est essentielle pour se rétablir, survivre et réussir malgré les perturbations

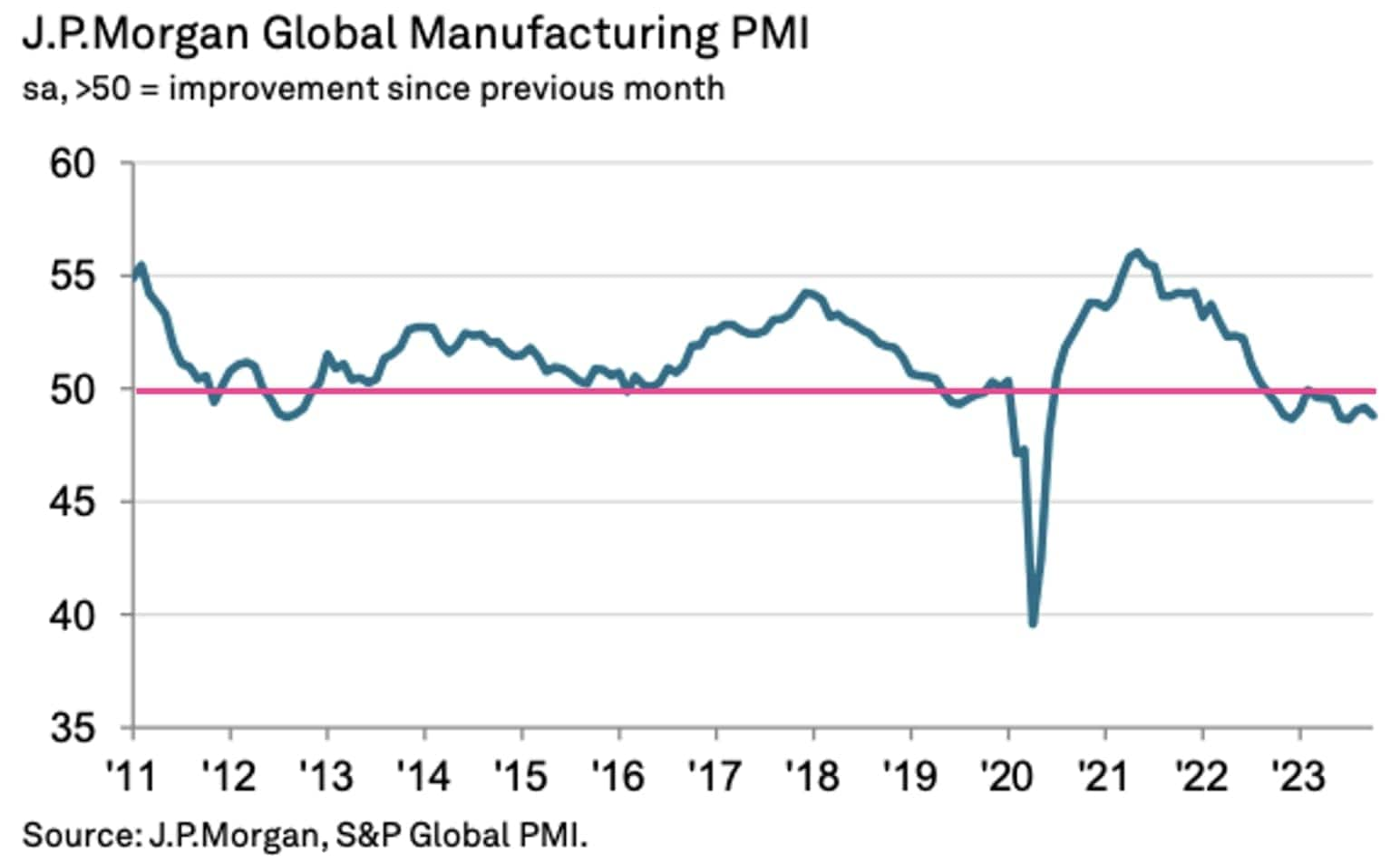

L’industrie manufacturière a une longue histoire de résilience. Après la reprise en V consécutive à la pandémie de COVID, l’indice des directeurs d’achat (PMI) de l’industrie manufacturière mondiale s’est détérioré presque continuellement. La faiblesse de la demande est à l’origine d’une réduction de la production, des achats et des stocks.

Indice des directeurs d’achat (PMI) de l’industrie manufacturière mondiale

Un PMI supérieur à 50 décrit une expansion, tandis qu’un indice inférieur à 50 correspond à une contraction et un indice de 50 n’indique aucun changement.

Les perspectives de 2024 ne sont pas brillantes pour les fabricants. Face à la tempête parfaite qui s’annonce, la résilience sera la clé pour se rétablir, survivre et surmonter les perturbations qui suivront, mais aussi pour s’adapter aux nouveaux modèles opératoires.

La tendance à la « personnalisation de masse » affecte les modèles opérationnels de fabrication traditionnels

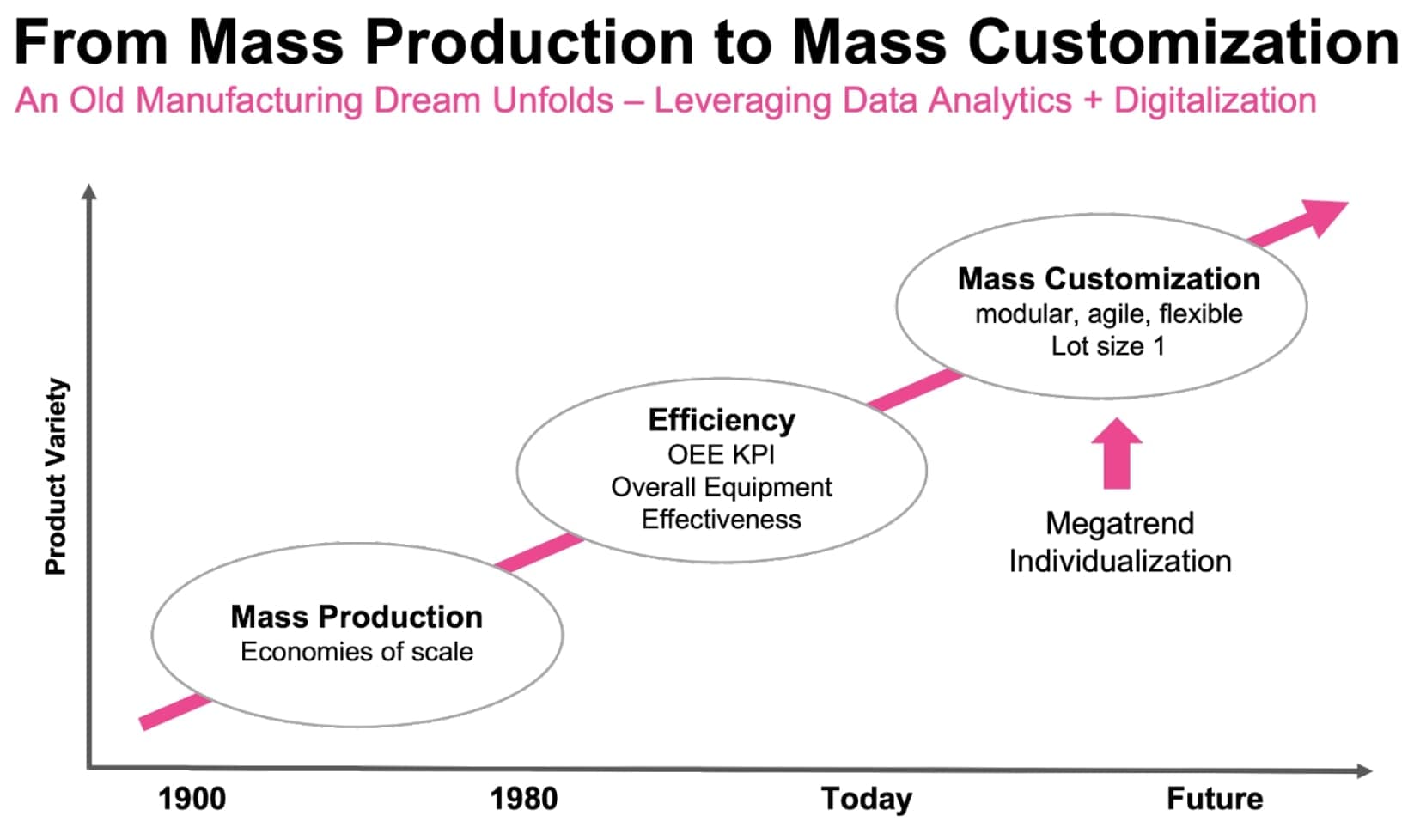

« Le client peut la faire peindre dans la couleur qu’il souhaite, à condition que ce soit le noir. » Cette phrase célèbre d’Henry Ford résumait les options offertes aux clients pour la nouvelle Ford T. C’était l’ère de la production de masse et des économies d’échelle : il fallait fabriquer des produits parfaitement identiques pour atteindre une rentabilité maximale.

Les choses ont considérablement changé depuis et les directeurs d’usine des dernières décennies ont suivi une autre boussole, celle de l’efficacité. Leur priorité est devenue l’OEE (Overall Equipment Effectiveness, ou efficacité globale de l’équipement), ce KPI essentiel du secteur manufacturier qui cherche à optimiser la disponibilité, les performances et la qualité.

De nos jours, avec la grande tendance à l’individualisation, les consommateurs peuvent créer leur propre couleur de voiture et même en personnaliser tout l’intérieur. Nike permet à ses clients de concevoir leurs propres chaussures de sport en sélectionnant diverses options de personnalisation – couleurs, matériaux, etc. – et même en ajoutant du texte ou des symboles uniques.

Pour les directeurs d’usine, cela implique de modifier le modèle opérationnel de fabrication pour adopter une approche modulaire, agile et flexible, la seule capable d’assurer la rentabilité de la personnalisation de masse. Le lot d’un seul article est un vieux rêve de la fabrication, et il est en train de devenir réalité, sous la forme d’articles hautement individualisés et produits en lots de taille réduite évoluant constamment. Les coûts unitaires, les taux de défaillance et les temps de changement de machine seraient nettement inférieurs à ceux des décennies précédentes.

En ces temps difficiles, une production flexible se défend également d’un point de vue purement commercial, comme le souligne Philipp Schramm, le nouveau PDG de l’équipementier automobile allemand Brose (Source : Handelsblatt, traduit en français) :

« Nous devons organiser notre production de manière plus flexible.

Aujourd’hui, les lignes hautement automatisées dédiées à un seul client représentent un risque si le client n’achète pas les quantités commandées. »

Philipp Schramm, PDG, Brose

Construire l’usine NextGen

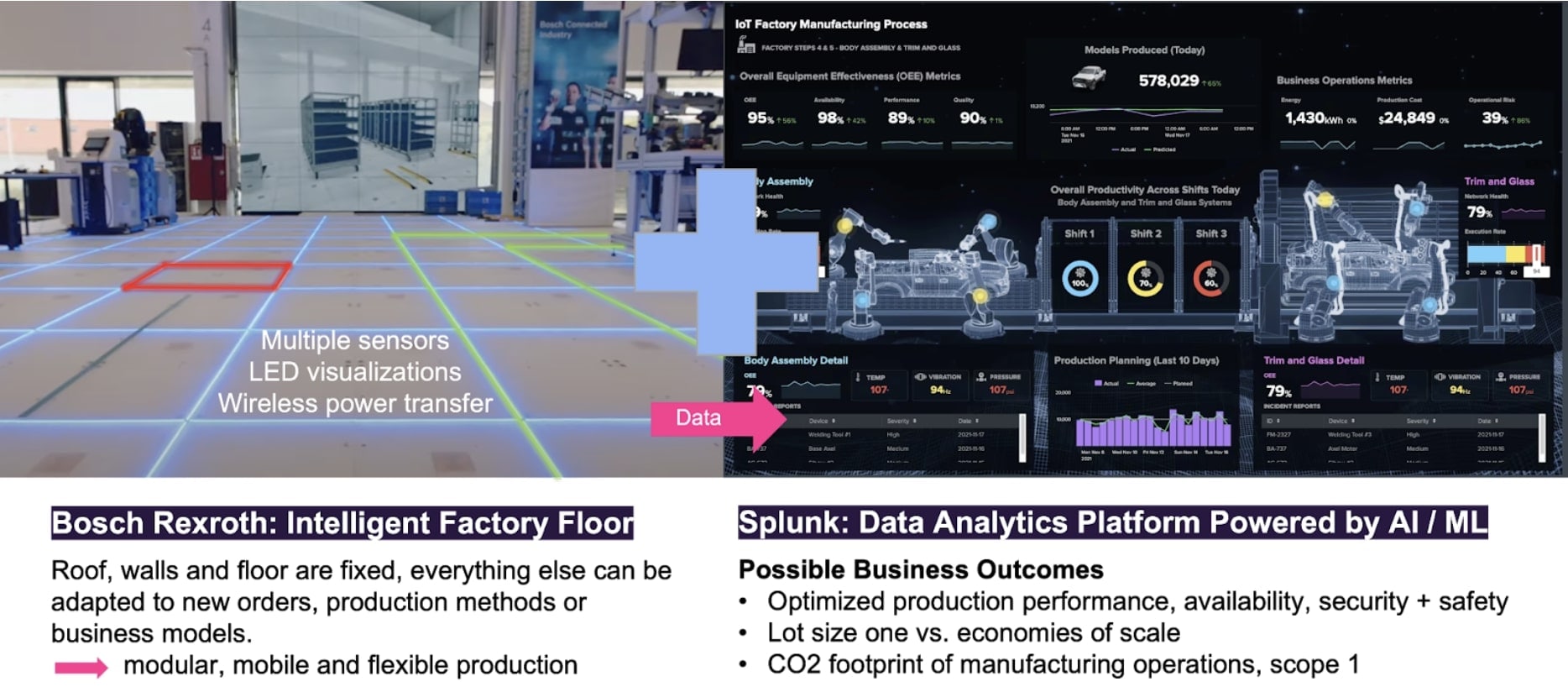

Splunk et Bosch Rexroth ont uni leurs forces pour aider les fabricants à accroître leur résilience et à tirer parti des tendances émergentes du marché et des modèles opérationnels agiles qui s’appuient sur la convergence de l’OT, de l’IT et de l’IA/ML.

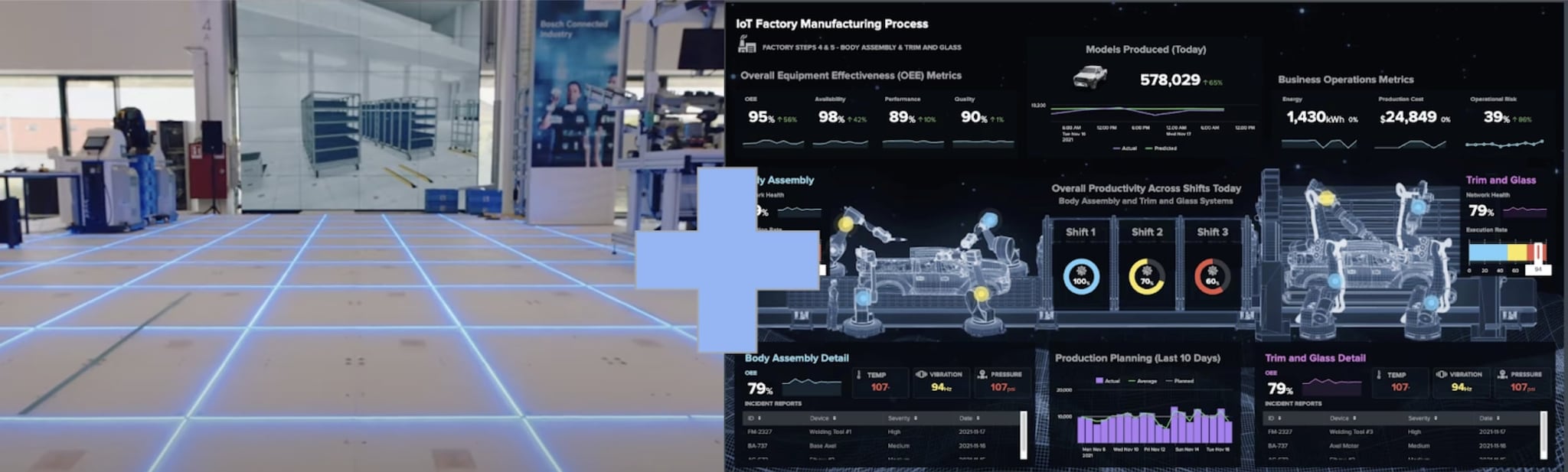

Bosch Rexroth a mis au point l’Intelligent Factory Floor, un atelier intelligent à la fois astucieux et flexible. Le toit, les murs et le sol sont fixes ; tout le reste peut être adapté à de nouvelles commandes et méthodes de production, ainsi qu’à un changement de modèle économique. Cette approche hautement flexible permet de reconfigurer l’équipement et d’augmenter ou de réduire les lignes de production en fonction des besoins.

Un système de LED multicolore au sol permet de matérialiser facilement des voies de passage, des zones de sécurité et des espaces logistiques. Le sol connecté collecte ensuite des données comme le poids et la distance via des capteurs intégrés.

Ces sources de données riches sont importées dans la plateforme d’analyse de données de Splunk qui exploite de puissantes capacités d’IA. L’usine obtient ainsi un large éventail de résultats commerciaux : des performances de production optimisées et agiles, bien sûr, mais aussi une posture de sécurité renforcée sur le plan de la cybersécurité IT/OT. Des analyses prédictives, essentielles pour anticiper la maintenance et la qualité, peuvent être mises en œuvre grâce au Splunk Machine Learning Toolkit. De plus, les directeurs d’usine peuvent faire d’une production rentable par petits lots une réalité.

Cette approche soutient plusieurs scénarios d’utilisation innovants, notamment dans le domaine du développement durable. On peut en effet mesurer l’empreinte CO2 des opérations de fabrication (scope 1) à partir des mesures énergétiques des capteurs Bosch, en les corrélant à des outils de calcul spécifiques au secteur du Protocole GES grâce au Splunk Sustainability Toolkit intégré.

« Notre objectif est d’aider nos clients de l’industrie à devenir plus résilients. En combinant la plateforme d’analyse de données de Splunk

avec l’Intelligent Factory Floor de Bosch Rexroth, nous donnons à nos clients les moyens d’exploiter les capacités avancées de l’usine NextGen. »

Harald Lukosz, Responsable produit Intelligent Factory Floor, Bosch Rexroth

L’usine NextGen au Splunk Immersive Experience Center à Londres

Splunk et Bosch Rexroth planifient actuellement le déploiement de l’Intelligent Factory Floor au Splunk Immersive Experience Center à Londres afin de présenter l’usine NextGen. Nous vous tiendrons au courant !

Et si vous souhaitez en savoir plus sur l’avenir de la fabrication, nous avons tout ce qu’il vous faut :

- La puissance des données au service de la résilience dans le secteur de la fabrication (blog)

- La résilience numérique porte ses fruits (e-book)

- Guide d’introduction aux scénarios d’utilisation : l’intelligence artificielle Splunk au service de l’observabilité (e-book)

- Intelligence artificielle et machine learning avec Splunk (e-book)

- IoT, cybersécurité et développement durable : amis pour la vie (blog)

- Splunk Sustainability Toolkit V2 – Miser sur la durabilité informatique et au-delà (blog)

- Renforcer la résilience numérique dans le secteur de la fabrication (page web en anglais)

- Développer la résilience – Comment les plus grandes entreprises manufacturières assurent la sécurité de leurs systèmes, la continuité de leurs lignes de production ouvertes et l’augmentation de leurs bénéfices (e-book en anglais)

Articles similaires

À propos de Splunk

Les plus grandes organisations mondiales font confiance à Splunk, une filiale de Cisco, pour renforcer en permanence leur résilience numérique grâce à une plateforme unifiée de sécurité et d’observabilité, alimentée par une IA de pointe.

Nos clients se fient aux solutions de sécurité et d’observabilité primées de Splunk pour sécuriser leurs environnements numériques complexes et en renforcer la fiabilité, quelle que soit l’échelle.